无预处理器盐水精制新工艺

SST 膜组件,具有以下特点:

1. SST 膜管最大的特点是有抗污染层,可有效去除 Mg(OH)2 和部分有机物,无

需变通,可完全实现无预处理器盐水精制工艺。

2. 膜管无支撑,耐强酸,强碱和游离氯腐蚀。

3. 膜管采用拉伸技术,形成高强度无缝管,使用寿命 3 年以上。经特殊处理,

膜管表面细腻光滑、摩擦系数低,从而在反冲清洗过程中使得滤饼易于脱落,无积泥现象,酸洗方便。

4. 膜孔径为 0.2 微米,过滤后的盐水质量SS≤1.0 ppm,膜孔经均匀而致密。

5. 膜管采用 PTFE 一次成型技术,热熔底部密封,无构造性泄露。

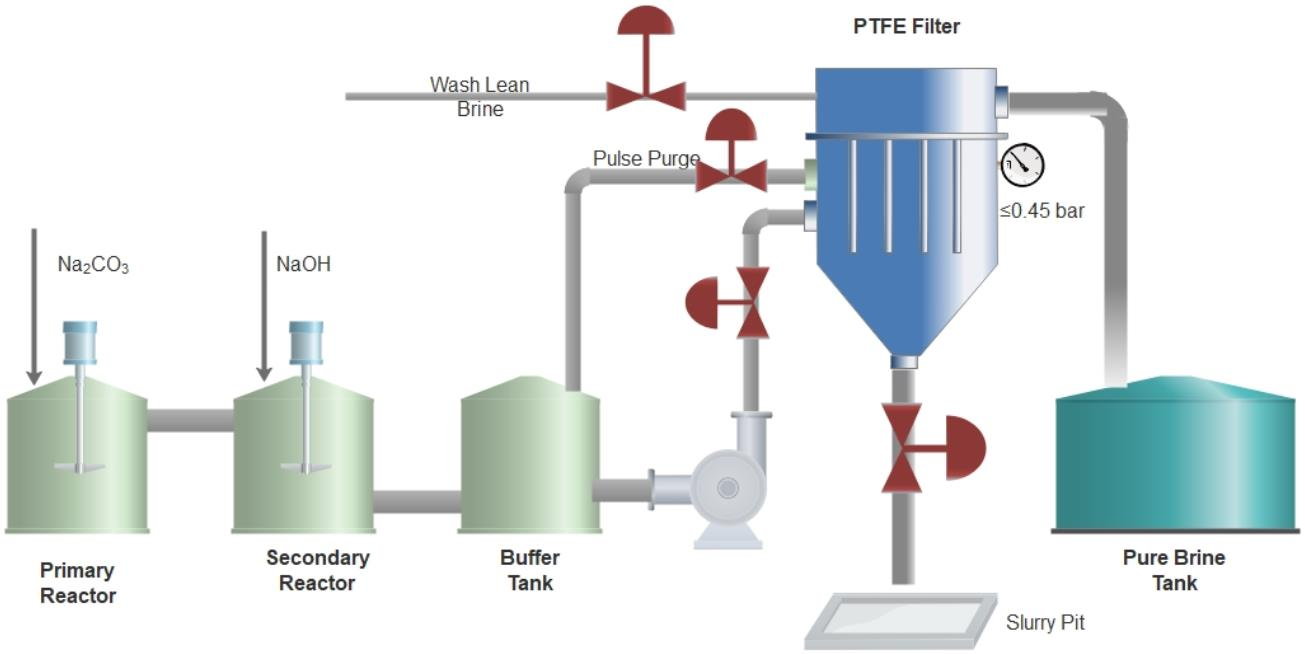

无预处理器一次盐水精制新工艺

新一代无预处理器盐水精制工艺,自 2011 年引入国内进行工业化试验至今

已有 13 家用户使用该工艺。经运行证实,该工艺具有运行稳定、出水质量可靠、

运行费用低、建设投资少、操作自控水平高、人工成本少等一系列优势,是当前

具有世界先进水平的一次盐水精制技术。

![]()

![]()

![]()

与无机膜无预处理器工艺对比

1、 实现低压表面过滤,ePTFE 膜孔

径控制在 0.2μm,过滤精度高,稳定

可靠,过滤后精盐水 SS 保证值在 1.0

ppm 以下,绝不会出现 5.0ppm 以上

的情况。

2、系统运行压力低,能耗显著降低。同样 30 万吨/年烧碱盐水装置,每年仅电

费一项可节省 140 万元。

3、采用 ePTFE 微滤膜,强度高,耐酸碱,绝不会出现断裂现象,更不会因为系

统高压运行发生断裂造成安全事故。

4、系统排泥浓缩倍数在 100 倍以上,浓液无需再增稠,所需板框压力机只有无

机膜工艺一半以下。

与有机膜配备有预处理器工艺对比

1、现有装置经改造后可提升盐水处理能力 40%

以 30 万吨/年烧碱盐水装置为例,使用现有的过滤器,经改造后使用无预处

理器工艺,盐水处理能力最多可提高 40% ,达到 42 万吨以上。

2、新建装置投资少,占地省

本装置无需预处理器,无需粗过滤,无需过滤循环系统,无需过滤器浓缩水

的增稠装置。和旧工艺相比,减少了装置的整体投资。

以 30 万吨/年烧碱盐水装置为例,可显著减少投资 1280 万元。新工艺可以

省掉两台 DN15000 的预处理装置,每台造价 500 万(含基础);省掉加压溶气装

置两套,节省投资约 150 万;节省土建投资约 100 万;由于无预处理器工艺排出

的盐泥固含量高,所以压滤机数量少,可减少投资 30 万元,其它方面两种工艺

的投资情况根据配置不同基本相当,共计减少投资 1280 万元。

3、精盐水质量稳定可靠

采用最先进的 SST 系列抗污染膜产品,具有非常高的过滤精度,精盐水 SS

能够稳定运行在 0.1~0.2ppm ,可保证小于 1.0 ppm。采用微压差过滤,跨膜压差

最高不超过 0.45bar,对于任何因素引起的泄露会形成滤饼自修复,不会引起盐

![]()

水的瞬间恶化现象。

4、工艺简单,流程短

工艺简单,无预处理、粗过滤等辅助工艺,精制反应后一步完成过滤,减少

了操作难度。本工艺属于终端过滤,排渣固含量高,盐泥不需二次浓缩增稠,可

直接进行压滤,大大提高压滤机的效率,是现有一次盐水工艺中流程最短的工艺。

5、运行费用低

a、电耗

无预处理器工艺从化盐和反应后只需要一级动力,并且无循环流程,供料泵

仅需考虑物料提升所需扬程,过滤跨膜压差不高于 0.45bar,实际运行时仅

0.2bar,基本可忽略,因此仅需配置 15~20m 扬程的泵即可,动力消耗非常低。

以 30 万吨/年烧碱盐水装置为例,采用有预处理器工艺时,在预处理和膜过滤过

程中需要配备 70m 扬程的加压泵,运行中功耗初步计算为 160KW,其它方面各

工艺的基本相当,动力电消耗比原有预处理器工艺的电耗减少 115KW,每年可

以节省电费 920000KWh,相当于每年节省运行成本 55.2 万元(电费按 0.6 元

/KWh)。

b、物料消耗

采用 Hygiene Wash 工艺,无需投加三氯化铁絮凝剂,也不用盐酸清洗,省

却了清洗药剂的费用,以 30 万吨/年烧碱装置为例,可减少费用 20 万元以上。

而且,取消了絮凝剂和药剂添加,减少了工艺环节,大大提升了盐水工段的精确

控制水平和盐水质量。

6、便于装置检修和维护

正常使用到年限时,只需更换膜组件即可。而预处理器无法更换,只能停车

等,另外预处理器工作不稳定,出水水质受到各种因素而变化等

联系人:高先生

手机:+86 13873422220

电话:+86 13873422220

邮箱:tiger@cjce369.com

地址: 湖南省衡阳市石鼓区解放路48号

二维码